-

서비스

+

- 정밀 CNC 머시닝 서비스 +

- 다축 동시 가공 서비스 +

- CNC 터닝 서비스 +

- 금속 3D 프린팅 서비스 +

- 래피드 프로토타이핑 서비스 +

- 다이캐스팅 서비스 +

- 판금 가공 서비스 +

- 서비스 완료 +

- 산업 +

- 회사 소개 +

- 소식 +

- 문의하기

- 인용문

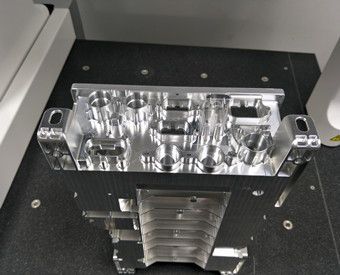

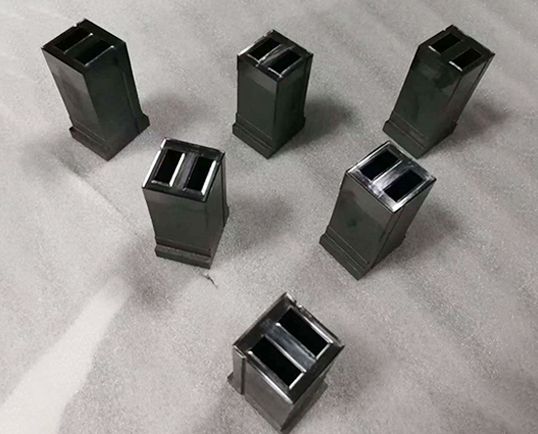

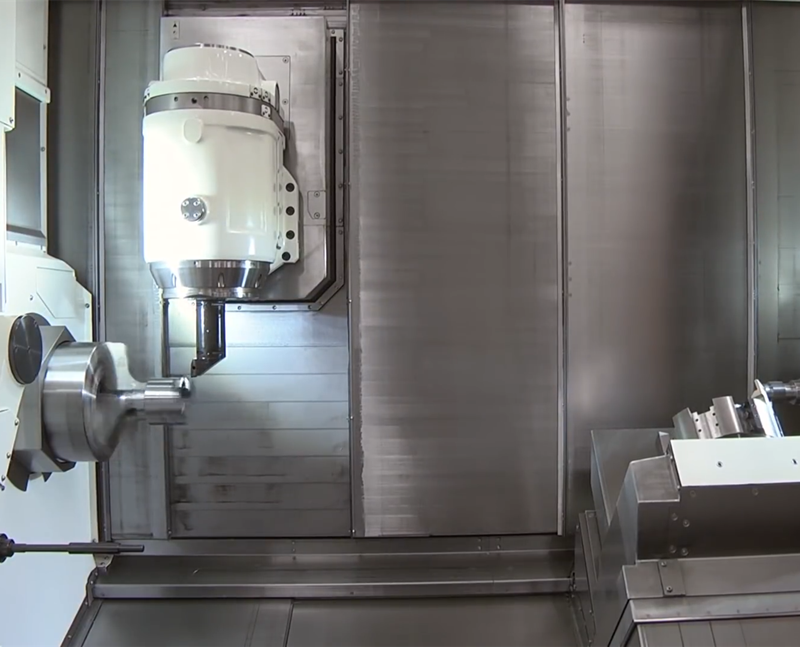

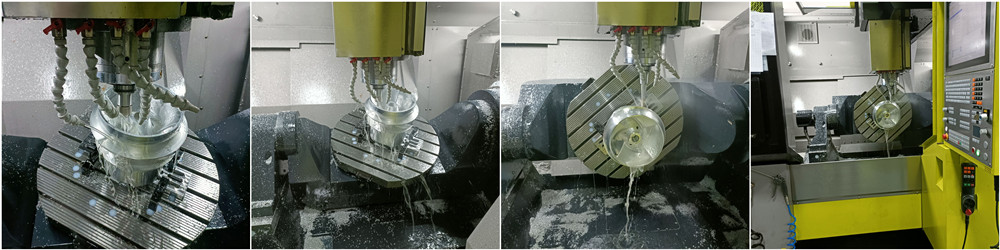

Kesu는 100개 이상의 고급 대형 CNC 머시닝 센터를 보유하고 있으며 전문 기술 팀은 대형 딥 캐비티 케이싱, 자동차 엔진, 자동차 바퀴, 로봇 액세서리, 항공 우주 및 기타 부품 가공에 풍부한 경험을 가지고 있습니다.

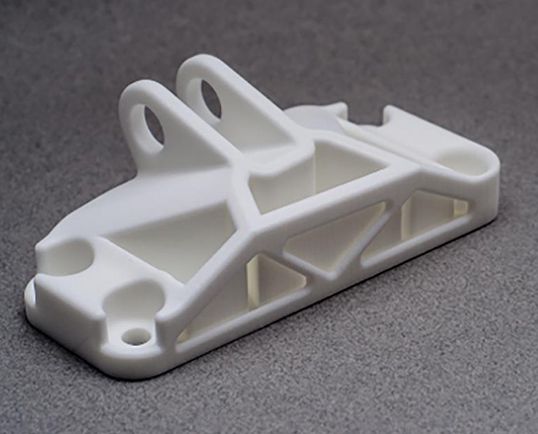

대형 CNC 머시닝은 대구경 제품을 제조하도록 설계된 CNC 머시닝의 세분화입니다. CNC 가공 공정으로 높은 정밀도와 정확도 등 많은 장점을 가지고 있습니다. 이것이 다양한 산업 분야에 적합한 이유입니다. 그러나 대형 CNC 가공은 그렇게 간단하지 않습니다. 제조 공정의 타이밍, 방식 및 기타 사항을 이해하는 것이 필요합니다.

대형 CNC 가공 적용

대형 CNC 가공은 대형 기계 부품 제조를 위한 CNC 가공 유형입니다. 많은 산업에서 제품, 도구 또는 기계의 부품을 만들기 위해 대규모 CNC 가공이 필요합니다. 그러나 프로세스를 사용하는 산업의 수는 규모로 인해 제한됩니다. 다음은 제조 공정을 사용하는 일반적인 산업입니다.

● 자동차

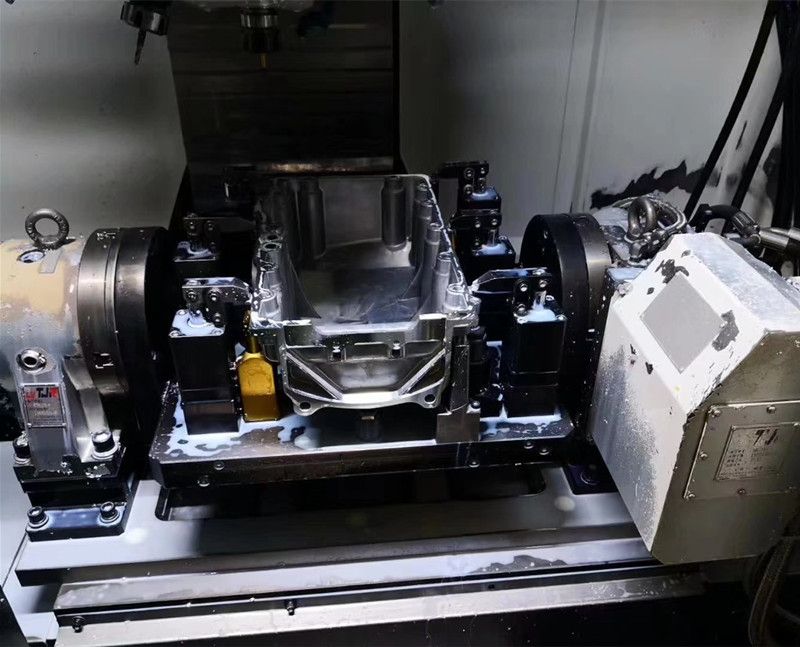

자동차 산업은 프로토타입 차량을 제작하기 위해 소형 CNC 가공을 사용합니다. 그러나 실시간 생산에서는 엔진, 샤프트 및 기타 차량 구성 요소의 부품을 만들기 위해 대형 CNC 가공을 사용하는 경향이 있습니다.

● 항공우주

항공 우주 산업은 높은 정밀도와 정확성 때문에 대형 CNC 가공에 의존합니다. 이것은 기계의 주문형 교체 및 업그레이드 부품을 제공하므로 더 나은 접근 방식입니다.

● 에너지 및 발전

에너지를 효율적으로 생성하려면 대형 부품이 필요합니다. 이러한 부품을 제조하려면 CNC 가공 이상의 속성이 필요합니다. 제품의 크기로 인해 대형 CNC 가공이 프로세스의 개념입니다. 이러한 제품의 예로는 발전 엔진 및 터빈 하우징이 있습니다.

● 채굴

채광 장비는 고용량 및 강도로 사용됩니다. 이것은 채굴과 관련된 스트레스 때문입니다. 따라서 대경 가공은 랙 및 피니언, 로커 암 및 기어박스와 같은 부품을 제조하는 데 적합한 공정입니다.

● 석유 및 가스

대규모 CNC 가공은 대부분의 장비에 대한 드릴링 스테이션 제조에 필수적입니다. 이러한 부품의 예로는 커넥팅 로드, 머드/프랙 펌프 및 기어박스가 있습니다.

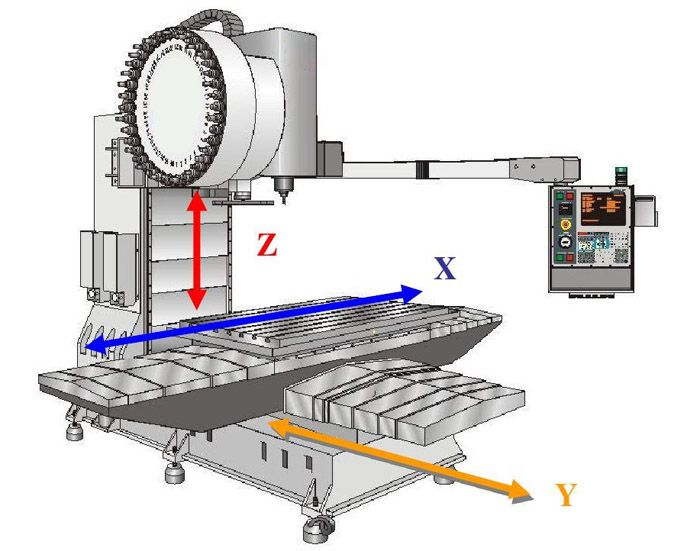

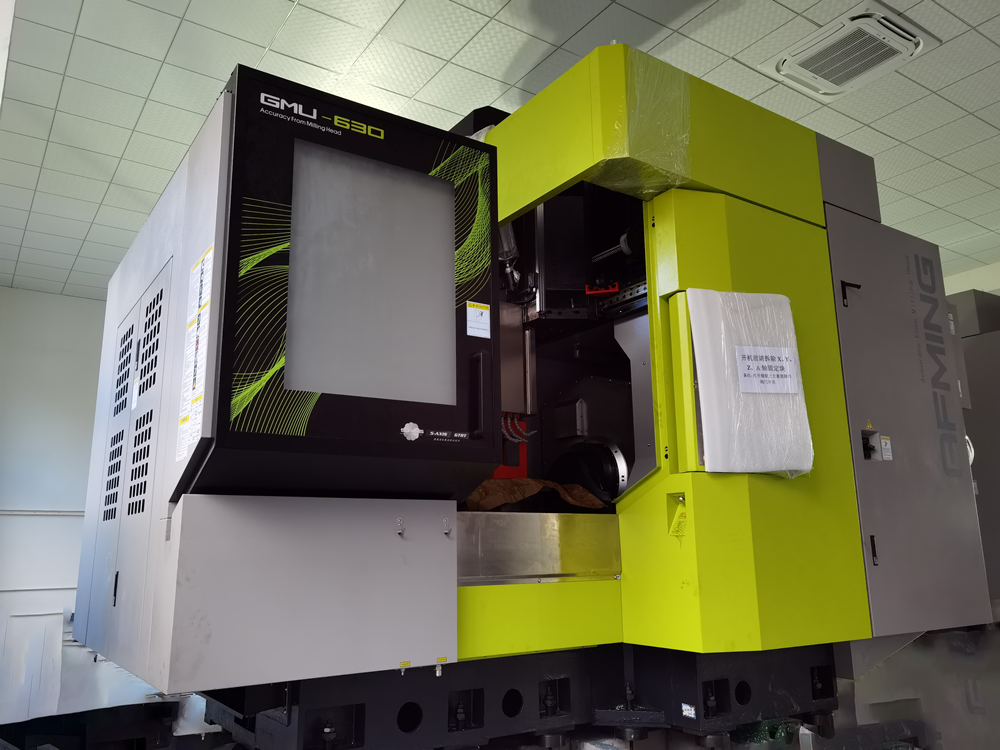

대형 CNC 가공의 가장 대표적인 기능은 GMU-630입니다. 이 거대한 5축 머신 센터는 대형 부품 CNC 가공에 탁월한 능력을 가지고 있습니다. 최대 X, Y, Z 축의 스트로크는 700mm, 1180mm 및 550mm입니다. X, Y, Z 축의 위치 정밀도는 0.008mm, 0.008mm 및 0.008mm입니다. 그리고 X, Y, Z 축의 재배치 정밀도는 0.004mm, 0.004mm 및 0.004mm입니다. 이 거대한 5축 동시 머신 센터 GMU-630은 금형, 자동차 분야의 복잡한 다중 표면 부품 가공에 적합합니다. , 항공 우주 및 역학. GMU-630은 처음부터 금형용으로 설계되었기 때문에 금형에 큰 장점이 있습니다. 이 거대한 5축 머신 센터에는 AFMING의 자체 설계 크래들 턴테이블이 장착되어 있으며 고급 기계식 구동 기술 GTRT를 적용합니다. 맨드릴 냉각 메인 스핀들의 도움으로 HSK-A63, GMU-630은 더 강한 토크 출력, 더 높은 강성과 안정성, 탁월한 회전 및 기계 정확도를 실현할 수 있습니다.

| GMU-630 사양 | |

| 상표 | 에이밍 |

| 제어 시스템 | 시멘스-840D |

| 중심선 | 5축 |

| 동시 축 | 5개의 동시 축 |

| 기계 재료 | 경질 금속, 합금, 강철 구조물 |

| 도구 잡지 | 24도구 |

| 잡지 종류 | 디스크 잡지 |

| 최대 적정 무게 | 500kg |

| 주축 속도 | 15000rpm HSK-A63 |

| 위치 정밀도(X/Y/Z) | X: 0.008mm, Y: 0.008mm, Z: 0.008mm |

| 에어컨 | (12/12)ARCSEC |

| 재배치 정밀도 | X: 0.004mm, Y: 0.004mm, Z: 0.004mm |

| 에어컨 | (6/6)ARCSEC |

| 플랫폼 크기 | 630mm |

| X/Y/Z 스트로크 | X:700mm, Y:1180mm, Z:550mm |

| A/C 스트로크 | ±120/360° |

| 기계의 크기 | 3400x3000x3700mm |

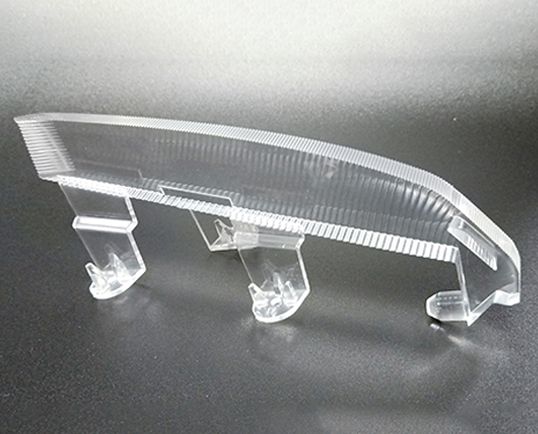

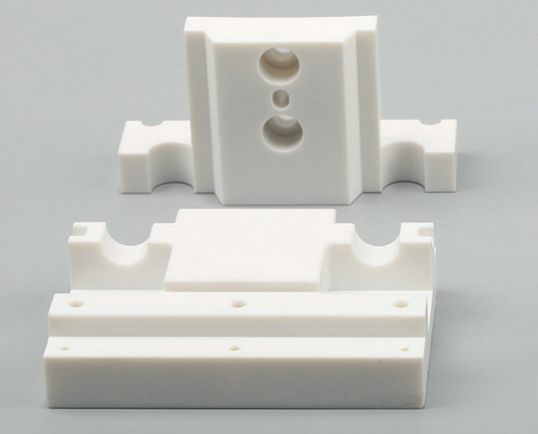

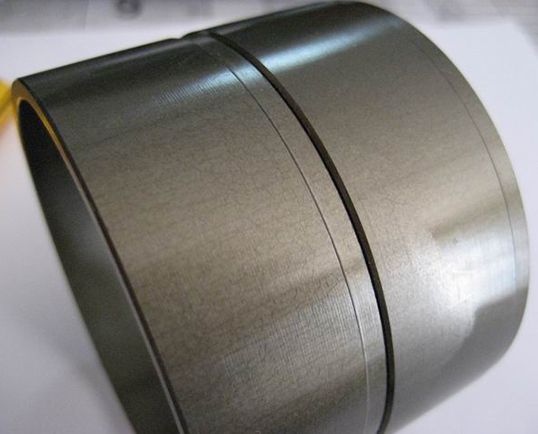

공구강은 높은 경도, 강도, 내마모성, 충분한 인성 및 기타 공정 특성을 가지고 있습니다.

합금:

A2, D2, D3...

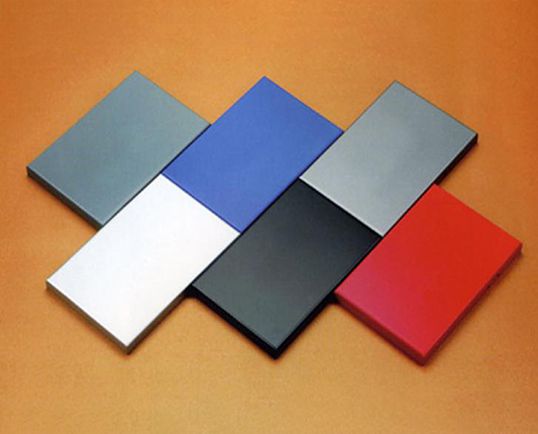

마침 옵션:

A.폴리싱, B.연삭, C.브러싱, D.샌드블라스팅, E.페인팅, F.파우더 페인팅, H.경질 알루마이트, I.패시베이션, J.아연 도금, K.무전해 니켈 도금, L.크롬 도금, M.Blacken/Black Oxide, N.Black & 아연, O.Teflon, P.Titanium Coating, Q.PLC Coating, R.Laser Marking, S.Silk Screen, T.Transfer Printing .

| 금속 부품의 공차 | |

| ISO 2768-F | |

| 표 1 - 선형 치수 | |

| 공칭 길이 범위의 허용 편차(mm) | 공차 등급 지정(설명) |

| f (파인) | |

| 0.5 ~ 3 | ±0.05 |

| 3에서 6까지 | ±0.05 |

| 6세 이상 30세 이상 | ±0.1 |

| 30 이상 ~ 120 | ±0.15 |

| 120 이상 ~ 400 | ±0.2 |

| 400 이상 ~ 1000 | ±0.3 |

| 1000 이상 ~ 2000 | ±0.5 |

| 2000 이상 ~ 4000 | – |

| 0.5 mm 미만의 공칭 크기의 경우 편차는 관련 공칭 크기 옆에 표시되어야 합니다. | |

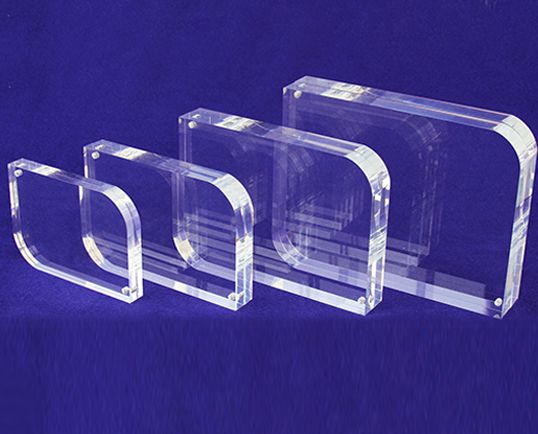

| 플라스틱 부품에 대한 공차 | |

| ISO 2768-M | |

| 표 1 - 선형 치수 | |

| 공칭 길이 범위의 허용 편차(mm) | 공차 등급 지정(설명) |

| m(중) | |

| 0.5 ~ 3 | ±0.05 |

| 3에서 6까지 | ±0.05 |

| 6세 이상 30세 이상 | ±0.1 |

| 30 이상 ~ 120 | ±0.15 |

| 120 이상 ~ 400 | ±0.2 |

| 400 이상 ~ 1000 | ±0.3 |

| 1000 이상 ~ 2000 | ±0.5 |

| 2000 이상 ~ 4000 | – |

| 0.5 mm 미만의 공칭 크기의 경우 편차는 관련 공칭 크기 옆에 표시되어야 합니다. | |