-

서비스

+

- 정밀 CNC 머시닝 서비스 +

- 다축 동시 가공 서비스 +

- CNC 터닝 서비스 +

- 금속 3D 프린팅 서비스 +

- 래피드 프로토타이핑 서비스 +

- 다이캐스팅 서비스 +

- 판금 가공 서비스 +

- 서비스 완료 +

- 산업 +

- 회사 소개 +

- 소식 +

- 문의하기

- 인용문

레이저 절단은 부품에 고밀도 레이저 빔을 집중시키고 원하는 공작물로 부품을 절단하는 판금 제조 공정입니다. 우리는 알루미늄, 강철, 스테인리스 스틸, 황동 및 구리의 금속판에 대한 레이저 절단을 제공합니다.

레이저 커팅 워크샵

검사장비

| 장비 | 수량 | 상표 |

| CMM | 2 | LEAD |

| 2.5D | 3 | |

| XRF 분광계 | 1 | HITACHI |

| 고도계 | 1 | |

| 캘리퍼스 | 20 | |

| 마이크로미터 | 10 |

| 금속 부품의 공차 | |

| ISO 2768-F | |

| 표 1 - 선형 치수 | |

| 공칭 길이 범위의 허용 편차(mm) | 공차 등급 지정(설명) |

| f (파인) | |

| 0.5 ~ 3 | ±0.05 |

| 3에서 6까지 | ±0.05 |

| 6세 이상 30세 이상 | ±0.1 |

| 30 이상 ~ 120 | ±0.15 |

| 120 이상 ~ 400 | ±0.2 |

| 400 이상 ~ 1000 | ±0.3 |

| 1000 이상 ~ 2000 | ±0.5 |

| 2000 이상 ~ 4000 | – |

| 0.5 mm 미만의 공칭 크기의 경우 편차는 관련 공칭 크기 옆에 표시되어야 합니다. | |

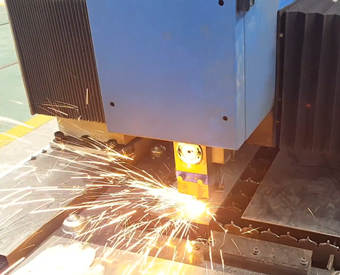

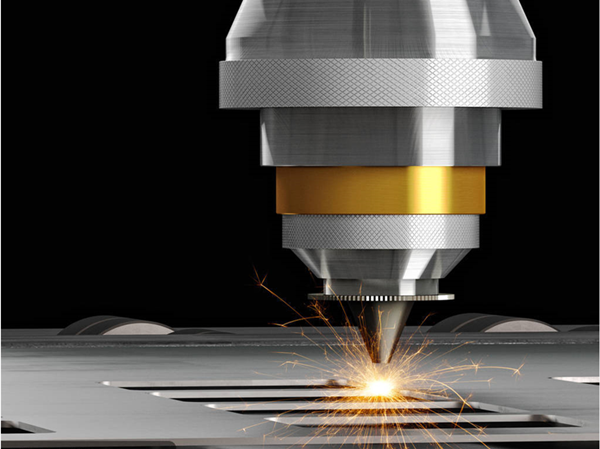

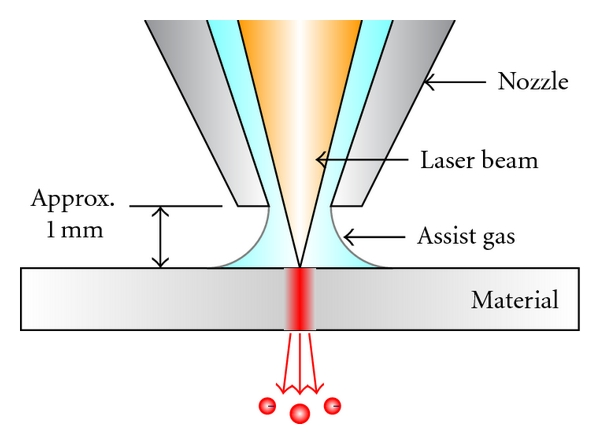

레이저 절단은 고출력 밀도의 레이저 빔을 이용하여 절단 재료를 조사하여 재료를 빠르게 기화 온도까지 가열한 다음 재료가 증발할 때 구멍이 나타나는 가공 기술입니다. 빔이 재료 쪽으로 이동함에 따라 이러한 구멍이 좁은 슬릿(예: 0.1mm)이 될 때까지 구멍이 계속 형성됩니다. 이러한 방식으로 레이저는 절단을 완료합니다.

레이저 절단

레이저 절단은 레이저 기화 절단, 레이저 용융 절단, 레이저 산소 절단 및 레이저 스크라이빙 제어 골절의 네 가지 범주로 나눌 수 있습니다.

레이저 절단 공정은 기존의 기계 도구를 보이지 않는 광선으로 대체합니다. 따라서 레이저 절단에는 많은 훌륭한 기능이 있습니다. 그것은 고정밀, 빠른 절단 속도, 무제한 절단 패턴, 자동 조판, 재료 절약, 부드러운 절단 및 낮은 가공 비용의 특성을 가지고 있습니다. 이러한 방식으로 기존 금속 절단 공정 장비는 점차 개선되거나 레이저 절단으로 대체될 수 있습니다.

레이저 절단

레이저 절단의 장점

1. 레이저 커터 헤드의 기계 부품과 작업물 사이에 접촉이 없습니다. 따라서 가공 중 공작물의 표면이 긁히지 않습니다.

2. 빠른 절단 속도. 절단은 부드럽고 평평합니다. 일반 부품은 후속 처리 없이 직접 용접할 수 있습니다.

3. 절단열의 영향을 받는 부분은 극히 일부에 불과합니다. 시트가 약간 변형되었습니다. 절개의 폭은 좁고 일반적으로 0.1-0.3mm입니다.

4. 절단 중 기계적 응력이 없고 전단 버가 없습니다. 절단면의 거칠기가 좋습니다. (일반적으로 Ra는 12.5-25μm입니다).

5. 높은 가공 정밀도. 일반적으로 구멍 중심 거리의 공차는 0.1-0.4mm이고 외부 치수의 공차는 0.1-0.5mm입니다.

6. 재료의 표면을 손상시키지 않고 좋은 반복성.

7. CNC 프로그래밍은 모든 평면도를 처리 할 수 있으며 넓은 영역에서 전체 보드를자를 수도 있습니다. 성형할 필요가 없으므로 많은 시간과 비용이 절약됩니다.

적용 가능한 재료: 탄소 강판 12mm 이내, 스테인리스 강판 10mm 이내, 알루미늄 판 6mm 이내, 동판 2mm 이내, 황동 판 1mm 이내.

레이저 절단 공정