-

서비스

+

- 정밀 CNC 머시닝 서비스 +

- 다축 동시 가공 서비스 +

- CNC 터닝 서비스 +

- 금속 3D 프린팅 서비스 +

- 래피드 프로토타이핑 서비스 +

- 다이캐스팅 서비스 +

- 판금 가공 서비스 +

- 서비스 완료 +

- 산업 +

- 회사 소개 +

- 소식 +

- 문의하기

- 인용문

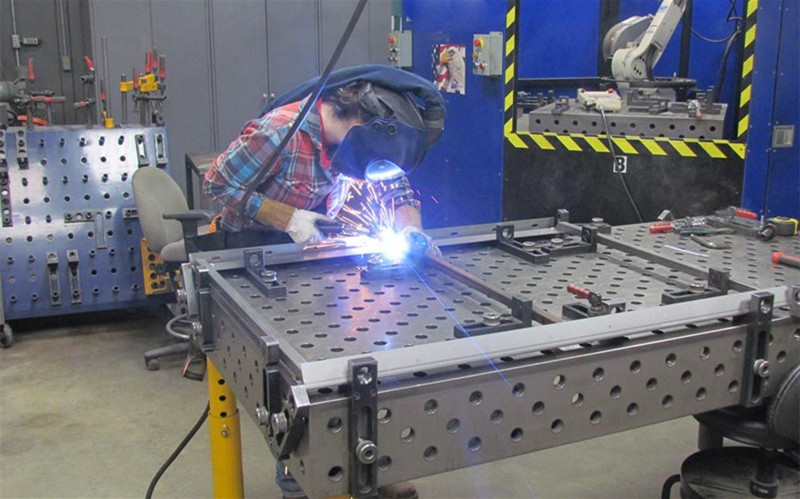

용접은 판금 제조에서 널리 사용되는 공정입니다. 현재 우리는 알루미늄, 강철, 스테인리스 강, 구리 및 기타 여러 금속에 대한 판금 용접을 제공합니다. 용접 조인트와 포인트는 이전에 용접된 적이 없는 것처럼 보일 때까지 제거하거나 처리할 수 있습니다.

용접 작업장

검사장비

| 장비 | 수량 | 상표 |

| CMM | 2 | LEAD |

| 2.5D | 3 | |

| XRF 분광계 | 1 | HITACHI |

| 고도계 | 1 | |

| 캘리퍼스 | 20 | |

| 마이크로미터 | 10 |

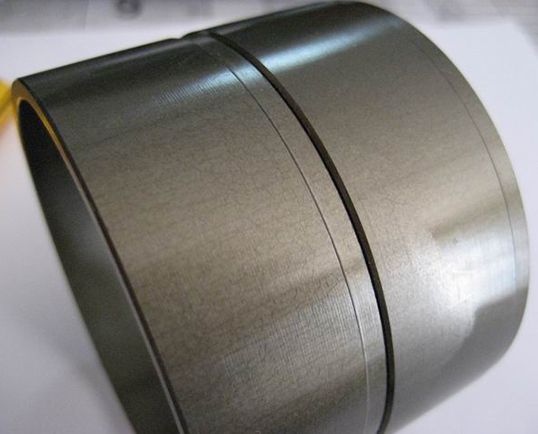

공구강은 높은 경도, 강도, 내마모성, 충분한 인성 및 기타 공정 특성을 가지고 있습니다.

합금:

A2, D2, D3...

마침 옵션:

A.폴리싱, B.연삭, C.브러싱, D.샌드블라스팅, E.페인팅, F.파우더 페인팅, H.경질 알루마이트, I.패시베이션, J.아연 도금, K.무전해 니켈 도금, L.크롬 도금, M.Blacken/Black Oxide, N.Black & 아연, O.Teflon, P.Titanium Coating, Q.PLC Coating, R.Laser Marking, S.Silk Screen, T.Transfer Printing .

| 금속 부품의 공차 | |

| ISO 2768-F | |

| 표 1 - 선형 치수 | |

| 공칭 길이 범위의 허용 편차(mm) | 공차 등급 지정(설명) |

| f (파인) | |

| 0.5 ~ 3 | ±0.05 |

| 3에서 6까지 | ±0.05 |

| 6세 이상 30세 이상 | ±0.1 |

| 30 이상 ~ 120 | ±0.15 |

| 120 이상 ~ 400 | ±0.2 |

| 400 이상 ~ 1000 | ±0.3 |

| 1000 이상 ~ 2000 | ±0.5 |

| 2000 이상 ~ 4000 | – |

| 0.5 mm 미만의 공칭 크기의 경우 편차는 관련 공칭 크기 옆에 표시되어야 합니다. | |

용접은 가열, 고온 또는 고압에 의해 금속 또는 기타 열가소성 재료(예: 플라스틱)를 연결하는 제조 공정 또는 기술입니다.

용접은 원자 또는 분자의 결합 및 확산을 통해 두 개 이상의 동일하거나 다른 재료를 연결하는 과정입니다.

원자와 분자 사이의 결합과 확산을 촉진시키는 방법은 가열 또는 가압하거나 가열과 가압을 동시에 하는 것이다.

용접 방법

용접 기술은 주로 금속 기판에 적용됩니다. 가장 일반적으로 사용되는 용접 기술은 아크 용접, 아르곤 아크 용접, CO2 차폐 용접, 산소-아세틸렌 용접, 레이저 용접, 일렉트로슬래그 용접 등이며 플라스틱과 같은 비금속 재료도 용접할 수 있습니다. 40가지 이상의 금속 용접 방법이 있으며 주로 융합 용접, 압력 용접 및 브레이징의 세 가지 범주로 나뉩니다.

1. 부분적으로 녹고 용융 풀을 형성할 때까지 공작물을 용융 용접 가열합니다. 용융 풀이 냉각되고 응고된 후 공작물이 결합됩니다. 필요한 경우 용접을 돕기 위해 필러를 추가할 수 있습니다. 압력 요구 사항 없이 다양한 금속 및 합금 용접에 적합합니다.

2. 용접 과정에서 용접물에 압력 용접 압력이 가해져야 하며 이는 다양한 금속 재료 및 일부 비금속 재료에 적합합니다.

3. 브레이징 - 모재보다 융점이 낮은 금속 재료를 브레이징 용가재로 사용한 다음 액체 브레이징 용가재로 모재를 적셔 조인트 간극을 채우고 최종적으로 모재와 확산시켜 접합을 실현합니다. 용접물의. 브레이징은 다양한 재료뿐만 아니라 다른 금속 또는 이종 재료에도 적합합니다.

용접 과정에서 형성된 두 개의 연결체를 연결하는 조인트를 용접이라고 합니다. 용접하는 동안 용접의 양면은 용접 열의 영향을 받고 구조와 성능이 변경됩니다. 이 영역을 열영향부라고 합니다. 용접시 피삭재, 용접재질, 용접전류의 차이로 인해 용접 이음부와 용접 후 열영향부가 다소 부정적인 영향을 미칠 수 있습니다. 과열, 취성, 경화 또는 연화와 같은 것도 용접물의 성능을 저하시키고 용접성을 악화시킵니다. 이 경우 용접 조건을 조정해야 합니다. 용접 전 용접 접합부 예열, 용접 중 보온, 용접 후 열처리 등은 용접물의 용접 품질을 향상시킬 수 있습니다.

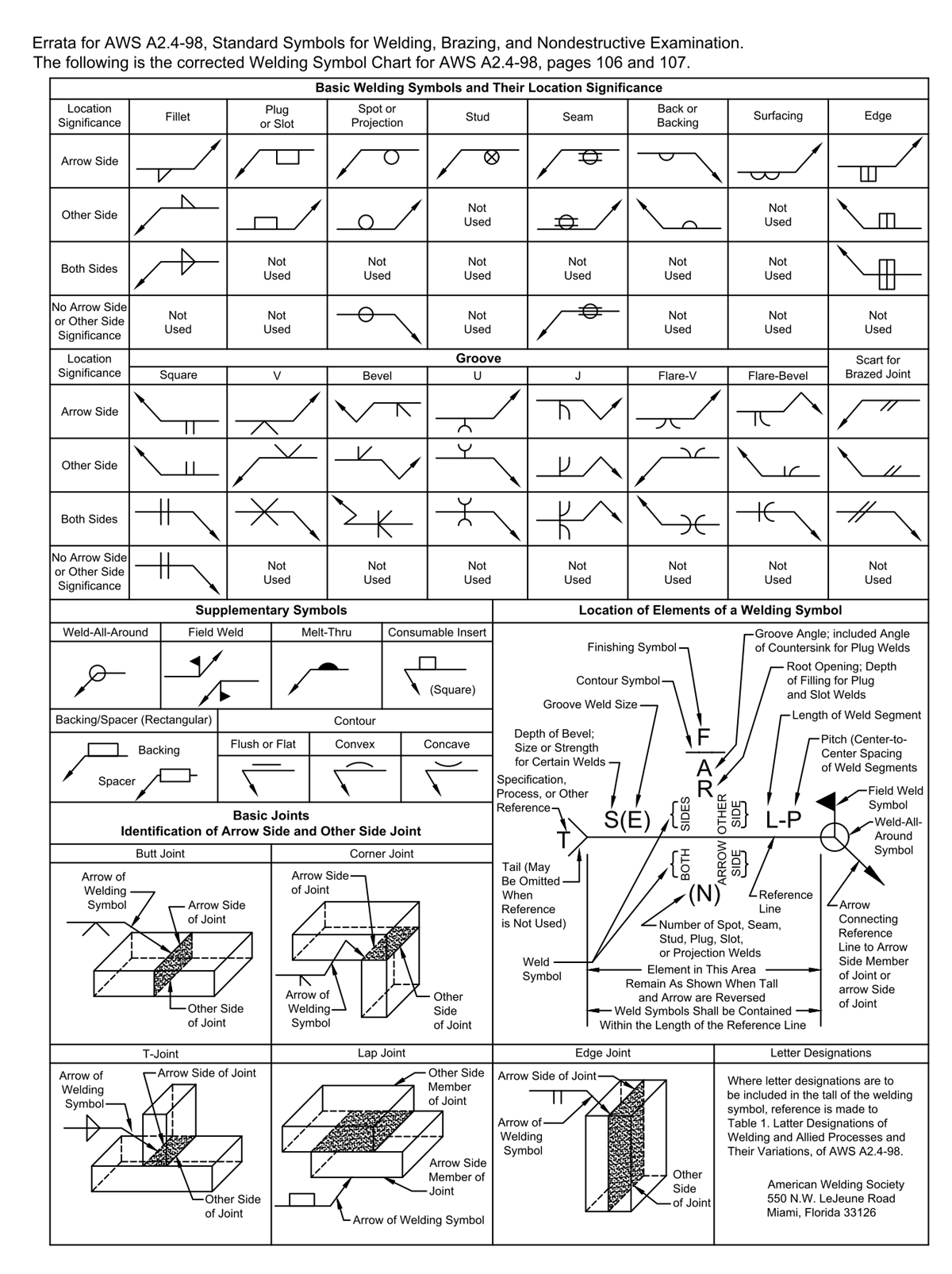

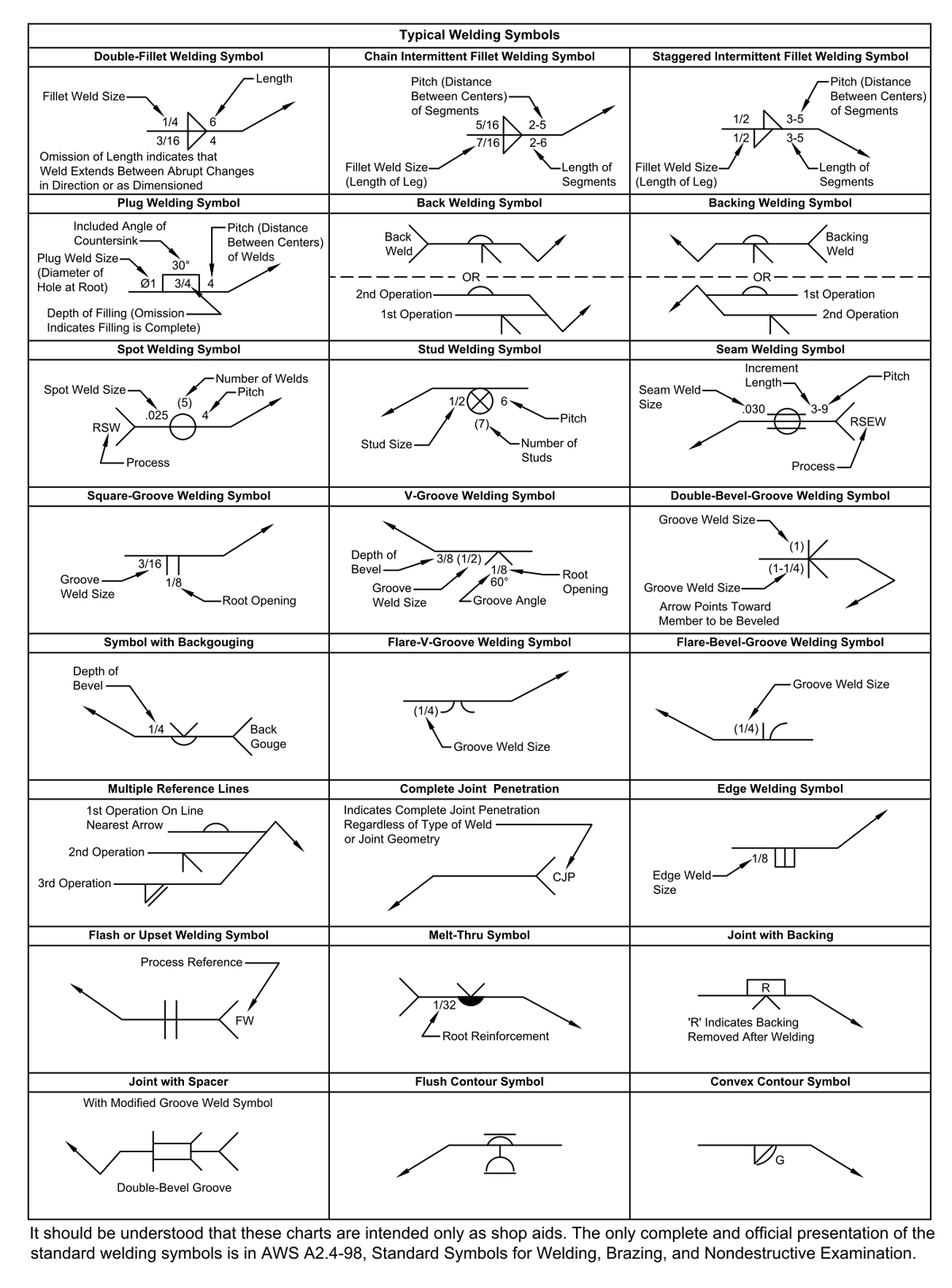

용접 기호